با صرف کمتر از 45 ساعت زمان برای تولید

اخیرا فولکسواگن مرکزی را برای تولید قطعات در ولفسبورگ راهاندازی کرده است. این مرکز از نسل جدیدی از پرینترهای سه بعدی که با تکنولوژی بسیار پیشرفتهای ساخته شدهاند استفاده میکند که با همکاری شرکت HP توسعه داده شدهاند. این پرینترها در نهایت قرار است برای تولید انبوه قطعات اتومبیل استفاده شود.

بوگاتی به عنوان یکی از زیرمجموعههای گروه فولکسواگن پیش از این توانسته بود طراحی قطعاتی که به کمک پرینتر سه بعدی تولید میشوند را تجربه کند و حال به درجهای از پیشرفت رسیده است که در حال تست و آزمایش اولین نمونه تولیدی به این روش برای تولید انبوه است.

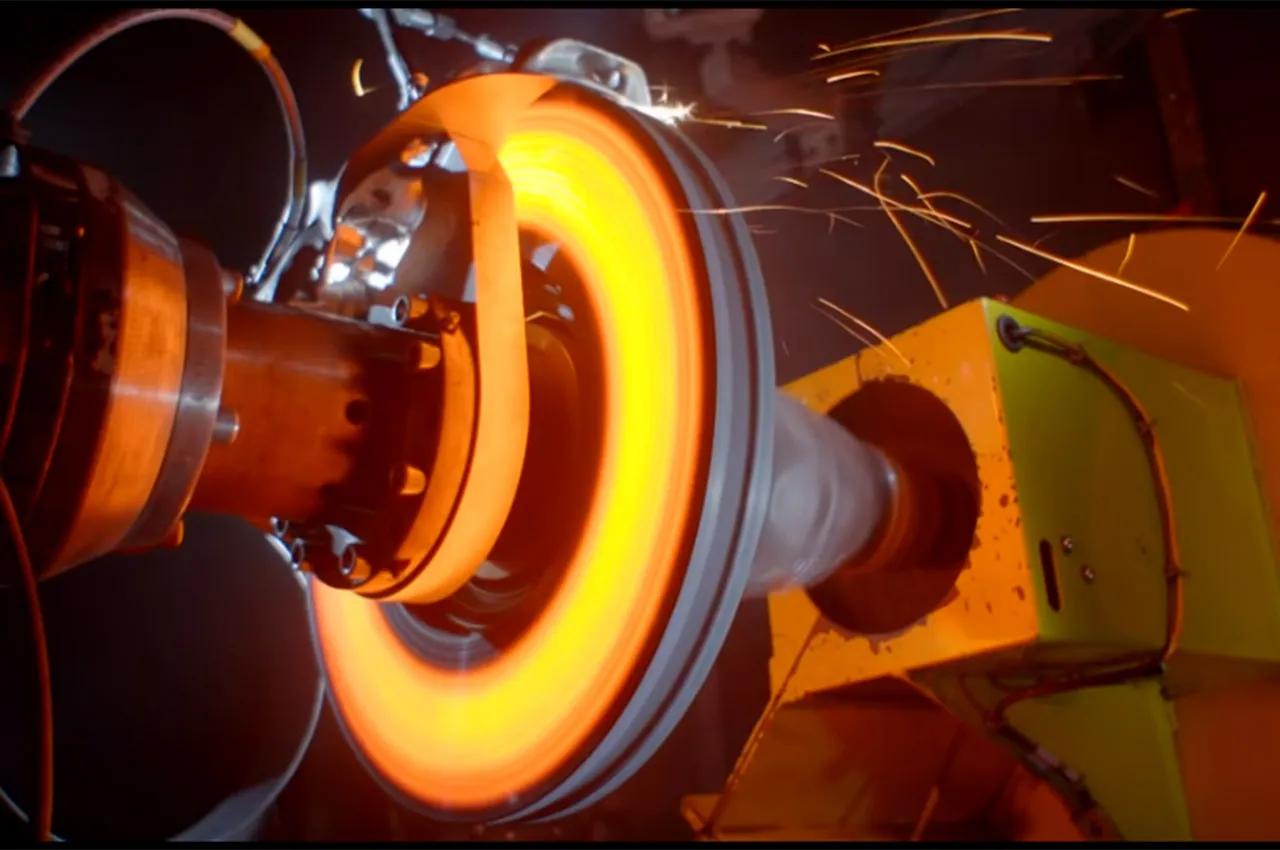

در ویدیو جدید منتشر شده، این خودورساز فرانسوی مراحل و فرآیند تست و آزمایش کالیپر ترمز تولید شده با روش پرینت سه بعدی را که برای مدل شیرون ساخته شده است به نمایش گذاشته است. این کالیپر قرار است جایگزین نمونه فعلی شود.

مهندسان بوگاتی، یک دیسک ترمز، کالیپر و لنتهای ترمز را بر روی یک استند (پایه) قرار داده و حرکت با سرعتی معادل 400 کیلومتر در ساعت را شبیهسازی کردهاند. در این شبیه سازی، ترمزگیری در چنین سرعتی و متوقف ساخت دیسک ترمزی که با سرعت سرسام آوری در حال دوران است از چالشهای پیش روی مهندسان و نمونه تولید شده به کمک پرینترهای سه بعدی بوده است. بارگذاری در دیسک درحال دوران به گونه است که شبیهسازی کاملی از توقف کامل وزن یک بوگاتی شیرون در سرعت 400 کیلومتر در ساعت را رقم بزند. در این آزمایش و در بالاترین میزان بارگذاری، دیسک ترمز تا 1000 درجه سانتیگراد داغ خواهد شد!

ساخت کالیپر ترمزی که در تصایر و ویدیو دیده میشود به کمک پرینتر سه بعدی، کمتر از 45 ساعت زمان برده است. فرآیند ساخت آن شامل فشردهسازی و ذوب پودر تیتانیوم به کمک4 لیزر 400 واتی است. پرینترهای سه بعدی، 2313 لایه از ماده فوق را برای ساخت این کالیپر ترمز به کاربردهاند. پس از اتمام فرآیند تولید، عملیات حرارتی و فرزکاری در 5 محور روی این کالیپر صورت گرفته است.

اما تفاوت میان کالیپر ترمز تولید شده با فرآیند پرینت سه بعدی با نمونه فعلی مورد استفاده در شیرون در چیست؟ وزن کمتر! کالیپر ترمز تولید شده از جنس تیتانیوم با فرآیند پرینت سه بعدی، وزنی معادل نصف کالیپر ترمز فعلی شیرون دارد.

بوگاتی در حال حاضر در حال بررسی و مطالعه روی تولید قطعات مختلف به وسیله پرینترهای سه بعدی با سرعت تولید بسیار بالاتر است. نتایج این بررسیها میتواند به مرکز تولید قطعات جدید فولکسواگن کمک شایانی کند.

گزارش